VYSOKOTLAKÝ BRÚSNY VALEC S JEDNOHO POHONOM

Rozsah aplikácie

Vysokotlakový mlecí valec s jedným pohonom je špeciálne navrhnutý na predbežné mletie cementových slinkov, minerálnej trosky, oceľových slinkov atď. na malé granule, aby ultradrvil kovové minerály (železné rudy, mangánové rudy, medené rudy). , oloveno-zinkové rudy, vanádiové rudy a iné) a na mletie nekovových nerastov (uhoľné hlušiny,

živec, nefe- lín, dolomit, vápenec, kremeň atď.) na prášok .

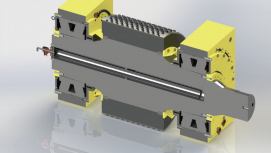

Štruktúra a pracovný princíp

◆ Diagram pracovného princípu

Jednopohonový vysokotlakový brúsny valec prijíma

princíp mletia vytláčania kameniva materiálu .

Jeden je stacionárny kotúč a druhý je pohyblivý kotúč.

Oba valce sa otáčajú opačne rovnakou rýchlosťou.

Materiály vstupujú z horného podávacieho otvoru,

a sú brúsené v dôsledku vytláčania vysokým tlakom v medzere dvoch valcov a vypúšťané zospodu.

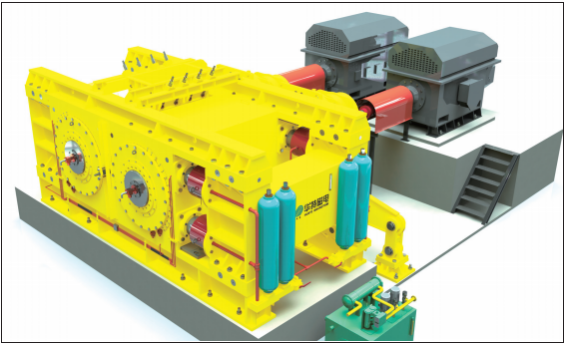

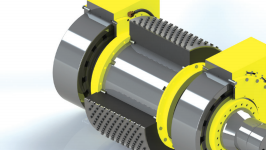

◆ Pohonná časť

Je potrebný iba jeden motorový pohon,

sila sa prenáša zo stacionárneho valca na pohyblivý valec cez prevodový systém,

takže oba valce sú plne synchronizované bez klzného trenia.

Celá práca sa používa na extrúziu materiálu,

a miera využitia energie je vysoká, čo šetrí 45 % elektrickej energie v porovnaní s konvenčným vysokotlakovým brúsnym valcom.

◆ Systém aplikácie tlaku

Kombinovaný pružinový mechanický tlakový systém umožňuje, aby sa pohyblivý valec flexibilne vyhýbal.

Keď vnikne cudzie teleso železa,

systém aplikácie tlaku pružiny sa priamo usadí a včas reaguje, čím sa zabezpečí, že prevádzková rýchlosť je až 95 %;

zatiaľ čo tradičný vysokotlakový brúsny valec umožňuje vyhnúť sa, hydraulický olej musí byť vypustený cez potrubie, aby sa uvoľnil tlak.

Akcia je oneskorená, čo môže spôsobiť poškodenie povrchu valca alebo poruchu hydraulického systému.

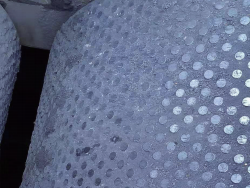

◆ Rolovací povrch

Povrch valca je povrchovo zvarený zliatinovým zváracím materiálom odolným proti opotrebeniu a tvrdosť môže dosiahnuť HRC58-65; tlak sa automaticky prispôsobuje materiálom,

ktorý nielenže dosahuje účel brúsenia, ale tiež chráni povrch valca;

pohyblivý valec a stacionárny valec pracujú synchrónne bez klzného trenia.

Preto je životnosť povrchu valca oveľa vyššia ako životnosť konvenčného vysokotlakového brúsneho valca.

Hlavné technické vlastnosti

◆ Vysoká efektivita práce. V porovnaní s tradičným drviacim zariadením sa kapacita spracovania zvyšuje o 40 - 50%.

Spracovateľská kapacita pre PGM1040 môže dosiahnuť približne 50 - 100 t/h, s výkonom iba 90 kW.

◆ Nízka spotreba energie. Podľa spôsobu jazdy s jedným kotúčom potrebuje na pohon iba jeden motor.

Spotreba energie je veľmi nízka. V porovnaní s tradičným dvojitým pohonom HPGR môže znížiť spotrebu energie o 20 ~ 30%.

◆ Dobrá kvalita odolná voči opotrebovaniu. S pohonom iba jedným motorom je synchronizačný výkon dvoch valcov veľmi dobrý.

Vďaka zváracím povrchom odolným voči opotrebovaniu sú kotúče s dobrou kvalitou odolné voči opotrebovaniu a dajú sa ľahko udržiavať.

◆ Vysoká prevádzková frekvencia: ≥ 95 %. S vedeckým dizajnom môže byť zariadenie natlakované skupinou vysokotlakových pružín.

Pracovný tlak je možné nastaviť automaticky podľa stlačenia skupiny pružín. Neexistuje žiadny bod poruchy.

◆ Vysoká automatizácia a jednoduché nastavenie. Bez hydraulického systému je miera porúch nízka

◆ Povrch valca je povrchovo zvarený zliatinovým zváracím materiálom odolným proti opotrebeniu, s vysokou tvrdosťou a dobrou odolnosťou proti opotrebeniu;

Tlak na pružinu pochádza z reakčnej sily materiálu a tlak je vždy vyvážený,

ktorý nielen dosahuje účel drvenia,

ale tiež chráni povrch valca; pohyblivý valec a stacionárny valec sú v zábere a sú poháňané prevodovým systémom,

a rýchlosť je úplne synchronizovaná, čím sa zabráni klznému treniu medzi materiálom a povrchom valca.

Preto je životnosť oveľa vyššia ako životnosť dvojitého pohonu HPGR.

◆ Kompaktná konštrukcia a malá podlahová plocha.

Technické parametre

| Model | Priemer rolkymm | Rollšírka mm | M ax .veľkosť posuvu(Cement, oceľová troska, troska) mm | Optimálne krmivoveľkosť(kovovýja n e r a l ,nekovovéminerálne) mm | mmVýstupná veľkosť(cement)mm | Kapacita spracovaniaT/h | M o t o rvýkon Kw | Obrysové rozmery(D׊×V)mm |

| PGM0850 | φ800 | 500 | 50 | 30 | Klasifikácia,,4 | 30~40 | 37 | 2760×2465×1362 |

| PGM1040 | φ1000 | 400 | 50 | 30 | Klasifikácia,,4 | 50~80 | 90 | 4685×4300×2020 |

| PGM1060 | φ1000 | 600 | 50 | 30 | Klasifikácia,,4 | 70~110 | 110 | 4685×4300×2020 |

| PGM1065 | φ1000 | 650 | 50 | 30 | lasifikácia,,4 | 100~160 | 200 | 5560×4500×2200 |

| PGM1250 | φ1200 | 500 | 50 | 30 | Klasifikácia,,4 | 120~180 | 250 | 6485×4700×2485 |

| PGM1465 | φ1400 | 650 | 50 | 30 | Klasifikácia,,4 | 240~320 | 630 | 9200×6320×3600 |

| PGM1610 | φ1600 | 1000 | 50 | 30 | Klasifikácia,,4 | 500~650 | 1250 | 10800×8100×4400 |

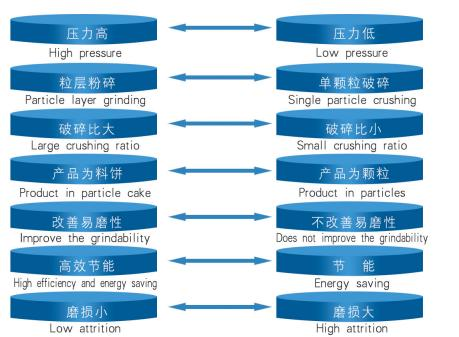

POROVNANIE MEDZI JEDNOHO DISKOM HPGR A KONVENČNÝM HPGR

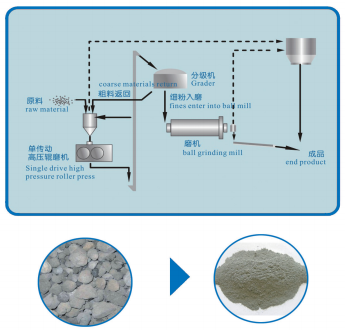

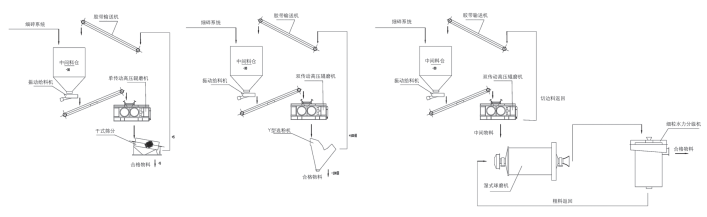

VÝVOJOVÝ SCHÉMA PROCESU PREDBRÚSENIA JEDNODUCHÉHO POHONU HPGR

Predmletie cementu, rudnej trosky a oceliarskej trosky „Viac drvenia a menej drvenia, nahraďte drvenie drvením“, čiže predmletie, sa stalo hlavnou technológiou výrobného procesu potrubného mlyna s cieľom zvýšiť výrobu a znížiť spotrebu energie. . Ako najpokročilejšie zariadenie na úsporu energie na predbrúsenie dokáže HPGR s jedným pohonom rozdrviť materiály na -4 mm alebo -0,5 mm, z čoho 0,08 mm predstavuje viac ako 30 % . Kapacita použitého guľového mlyna sa môže zvýšiť o 50 ~ 100% a spotreba energie na brúsenie systému sa môže znížiť o 15 ~ 30%.

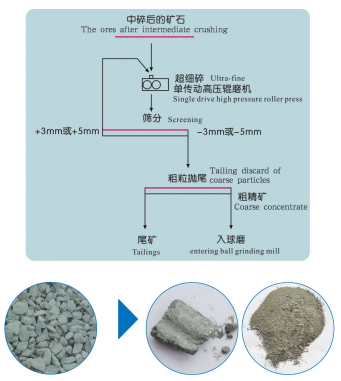

VÝVOJOVÝ SCHÉMA PROCESU ULTRA JEMNÉHO DRVENIA KOVOVÉHO MINERÁLU S JEDNODUCHÝM POHONOM HPGR

Ultra jemné drvenie kovového minerálu

Keď minerály prechádzajú medzerou medzi dvoma valcami, sú rozdrvené na jemné častice -5 mm alebo -3 mm a veľké množstvo prášku pomocou vysokej tlakovej sily. Vďaka slabej väzbovej sile rozhrania medzi užitočným minerálom a hlušinou sa ľahko vytvorí únavový lom alebo mikrotrhlina a vnútorné napätie. Časť rozhrania bude úplne oddelená.

V dôsledku vysokého obsahu jemného prášku vypúšťaného z HPGR a skutočnosti, že minerály sú drvené pozdĺž disociačnej plochy, v porovnaní s konvenčným drvením, je znížený podiel prerastania v drvených produktoch a odhadzovanie hlušiny ef- efekt je dobrý.

Výrazne sa zlepšila kvalita hrubého koncentrátu a výťažok odpadu.

VÝVOJOVÁ SCHÉMA APLIKAČNÉHO PROCESU PRE NETALICKÝ MINERÁL S JEDNODUCHÝM POHONOM HPGR

Nekovové minerálne brúsenie

V porovnaní s tradičným mlecím zariadením má HPGR s jedným pohonom výhody veľkej kapacity jedného stroja, nízkej spotreby energie, menšieho opotrebenia a menšieho znečistenia železom; jemnosť produktu je možné ovládať od 20 mesh do 120 mesh, čo môže nahradiť guľový mlyn a vytvoriť nový proces mletia.

VYSOKOTLAKÝ BRÚSNY VALEC SÉRIE HPGM

Pracovný princíp

Vysokotlakový brúsny valec série HPGM je nový typ energeticky úsporného brúsneho zariadenia navrhnutého na princípe vysokotlakového rozomletia vrstvy materiálu. Skladá sa z dvoch lisovacích valcov, ktoré sa synchrónne otáčajú nízkou rýchlosťou. Jeden je stacionárny valec a druhý je pohyblivý valec, pričom oba sú poháňané vysokovýkonným motorom. Materiály sú rovnomerne podávané zhora nad oboma valcami a sú nepretržite unášané do medzery medzi valcami stláčacím valcom. Po vystavení vysokému tlaku 50-300 MPa sa hustý koláč materiálu vypustí zo stroja. Vo vypúšťanom koláči materiálu je okrem určitého podielu kvalifikovaných produktov vnútorná štruktúra častíc nekvalifikovaných produktov vyplnená veľkým počtom mikrotrhlín v dôsledku vysokotlakovej extrúzie, takže je schopnosť mletia materiálu výrazne zlepšila. V prípade materiálov po extrúzii, po rozdrvení, triedení a preosievaní môžu jemné materiály menšie ako 0,8 mm dosiahnuť asi 30 % a materiály menšie ako 5 mm môžu dosiahnuť viac ako 80 %. Preto v ďalšom procese mletia môže byť spotreba energie na mletie do značnej miery znížená, takže výrobná kapacita mlecieho zariadenia môže byť plne využitá, vo všeobecnosti sa kapacita systému guľového mlyna môže zvýšiť o 20% ~ 50 % a celková spotreba energie sa môže znížiť o 30 % až 50 % alebo viac.

Aplikačné polia

V Číne je veľa druhov zdrojov kovovej rudy, ale kvalita väčšiny druhov minerálov je slabá, rôznorodá a jemná. Aby sa vyriešili nevyriešené problémy v ekonomických, technických a environmentálnych aspektoch rozvoja baníctva, domáce podniky ťažby kovov aktívne zavádzajú, trávia a absorbujú zahraničné nové a efektívne banské výrobné zariadenia. Na tomto trhu je HPGR vysokoúčinné brúsne zariadenie, ktoré bolo prvýkrát preskúmané a demonštrované a začína sa používať v domácich podnikoch ťažby kovov. Je to tiež zariadenie na výrobu baní, ktoré sa najviac týka domáceho ťažobného priemyslu. Dá sa povedať, že HPGR je široko používaný v domácich baniach na kovy. HPGR sa široko používa doma aj v zahraničí pri mletí v cementárskom priemysle, granulácii v chemickom priemysle a jemnom mletí peliet na zväčšenie špecifického povrchu. Používa sa na drvenie kovovej rudy na dosiahnutie rôznych účelov, ako je zjednodušenie procesu drvenia, viac drvenia a menej drvenia, zlepšenie produktivity systému, zlepšenie mlecieho účinku alebo indikátory separácie.

Praktický rozsah aplikácie

1. Stredné, jemné a ultrajemné mletie sypkých materiálov .

2. V priemysle spracovania nerastov môže byť umiestnený pred guľovým mlynom ako zariadenie na predbežné mletie alebo môže byť vytvorený kombinovaný mlecí systém s guľovým mlynom.

3. V priemysle oxidovaných peliet môže nahradiť bežne používaný vlhký mlyn.

4.V stavebných materiáloch, žiaruvzdorných materiáloch a iných priemyselných odvetviach sa úspešne aplikovali pri mletí cementového slinku, vápenca, bauxitu a iných.

Výhody produktu

1. Konštrukcia s konštantným tlakom zaisťuje hladký tlak medzi valcami a zabezpečuje drvenie.

2. Automatická korekcia odchýlky, môže rýchlo upraviť medzeru medzi valcami, aby sa zabezpečila plynulosť zariadenia.

3. Systém oddeľovania okrajov znižuje vplyv okrajových efektov na drviaci efekt.

4. S čapmi zo slinutého karbidu, dlhou životnosťou, jednoduchou údržbou a vymeniteľnými .

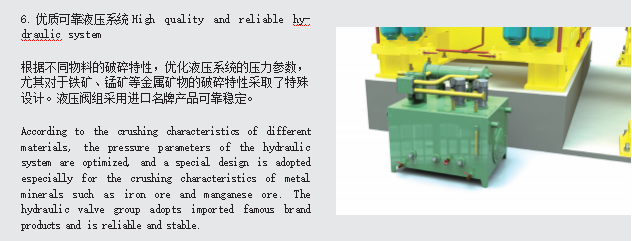

5. Ventilová banka prijíma dovezené komponenty a hydraulický systém má primeraný dizajn a dobrú spoľahlivosť.

Štruktúra HPGR

| Model | Priemer rolkymm | Šírka rolky mm | Priepustnosťkapacita | Veľkosť krmiva | Hmotnosť strojat | Inštalovaný výkon |

| HPGM0630 | 600 | 300 | 25-40 | 10-30 | 6 | 74 |

| HPGM0850 | 800 | 500 | 50-110 | 20-35 | 25 | 150-220 |

| HPGM1050 | 1000 | 500 | 90-200 | 20-35 | 52 | 260-400 |

| HPGM1250 | 1200 | 500 | 170-300 | 20-35 | 75 | 500-640 |

| HPGM1260 | 1200 | 600 | 200-400 | 20-35 | 78 | 600-800 |

| HPGM1450 | 1400 | 500 | 200-400 | 30-40 | 168 | 600-800 |

| HPGM1480 | 1400 | 800 | 270-630 | 30-40 | 172 | 800-1260 |

| HPGM16100 | 1600 | 1000 | 470-1000 | 30-50 | 220 | 1400-2000 |

| HPGM16120 | 1600 | 1200 | 570-1120 | 30-50 | 230 | 1600-2240 |

| HPGM16140 | 1600 | 1400 | 700-1250 | 30-50 | 240 | 2000-2500 |

| HPGM18100 | 1800 | 1000 | 540-1120 | 30-60 | 225 | 1600-2240 |

| HPGM18160 | 1800 | 1600 | 840-1600 | 30-60 | 320 | 2500-3200 |

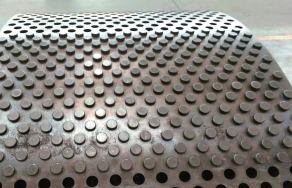

Nový typ technológie povrchu stud roll

Používa vysokokvalitné kolíky z tvrdej zliatiny s vysokou tvrdosťou a dobrou odolnosťou proti opotrebovaniu.

Usporiadanie kolíkov je navrhnuté počítačovou simuláciou,

a usporiadanie je rozumné, čo môže tvoriť rovnomernú vrstvu materiálu medzi kolíkmi, účinne chrániace kolíky a povrchy valcov,

a zlepšenie životnosti stláčacieho valca. Čapy sú inštalované s dovážanými špeciálnymi lepidlami pre jednoduchú výmenu.

Technológia oddelenia valcového puzdra a hlavného hriadeľa

Hlavné telo žmýkacieho valca je vyrobené z vysoko kvalitnej kovanej ocele a puzdro valca je kované z vysoko kvalitnej legovanej ocele. Hlavný hriadeľ a valce sú vyrobené z rôznych materiálov, čo zlepšuje húževnatosť hlavného hriadeľa a tuhosť puzdra valca. Životnosť hriadeľového puzdra sa výrazne zlepšila. Výmena valcového puzdra je pohodlná.

Technológia rýchlej montáže a demontáže ložísk Používajú sa vysokokvalitné ložiská s kužeľovými otvormi a je predtvarovaná nádrž na vysokotlakový olej. Ložisko možno ľahko demontovať pomocou vysokotlakového olejového čerpadla, čo výrazne znižuje náročnosť výmeny ložiska a zlepšuje efektivitu údržby

Viacnásobná kombinovaná technológia tesnenia

Tesnenie ložiska využíva rôzne tesnenia typu J plus V a labyrintové tesnenia a kombinovaná technológia tesnenia účinne zabezpečuje tesniaci účinok ložiska.

Prietok železnej rudy

Vysoko kvalitný povrch valca odolný proti opotrebeniu s kolíkmi

Po vytlačení materiálov,

na povrchu valca sa vytvorí hustá vrstva materiálu na ochranu povrchu valca.

Surovina

Materiál torta